(Pengenalan)

Dalam dunia paip dan tiub, pelbagai jenis kaedah pembuatan wujud, masing-masing mempunyai ciri dan aplikasi tersendiri. Antaranya, Kimpalan Rintangan Elektrik (ERW) menonjol sebagai teknik terkemuka untuk menghasilkan paip keluli. Tetapi apakah sebenarnya paip ERW? Memahami definisi paip ERW adalah penting bagi sesiapa yang terlibat dalam industri yang bergantung pada sistem paip yang teguh dan boleh dipercayai. Catatan blog ini akan menyelidiki butiran paip ERW, menerangkan proses pembuatannya, kelebihan, aplikasi dan sebabnya'sa komponen kritikal dalam pelbagai sektor.

(Mentakrifkan Paip ERW)

Mari kita mulakan dengan definisi paip ERW. ERW bermaksud Kimpalan Rintangan Elektrik. Paip ERW ialah sejenis paip keluli yang dihasilkan dengan mengimpal kelim jalur keluli atau gegelung secara membujur menggunakan rintangan elektrik. Tidak seperti paip lancar, yang terbentuk daripada sekeping keluli tunggal, paip ERW dicipta dengan menggulung kepingan keluli rata ke dalam bentuk silinder dan kemudian mengimpal bahagian tepi bersama-sama.

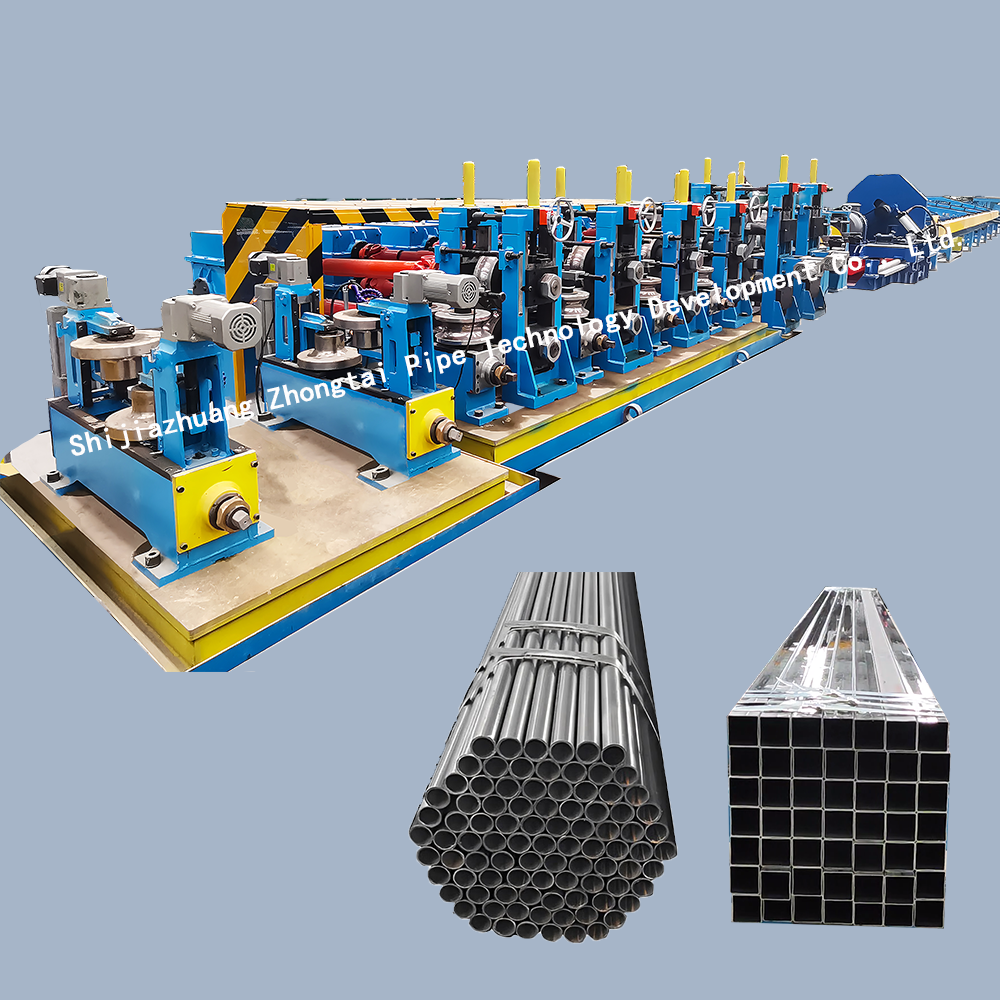

(Proses Pengilangan: Pandangan Lebih Dekat)

Proses pembuatan paip ERW melibatkan beberapa langkah utama:

Penyediaan Keluli: Jalur atau gegelung keluli berkualiti tinggi dipilih berdasarkan spesifikasi paip yang dikehendaki.

Membentuk: Jalur keluli secara beransur-ansur dibentuk menjadi bentuk silinder menggunakan satu siri penggelek.

Kimpalan: Di sinilah keajaiban "Kimpalan Rintangan Elektrik" berlaku. Tepi silinder yang terbentuk disatukan, dan arus elektrik amperage tinggi melaluinya. Rintangan kepada arus ini menghasilkan haba yang kuat, yang mencairkan tepi dan menggabungkannya bersama-sama, mewujudkan kimpalan membujur yang kuat.

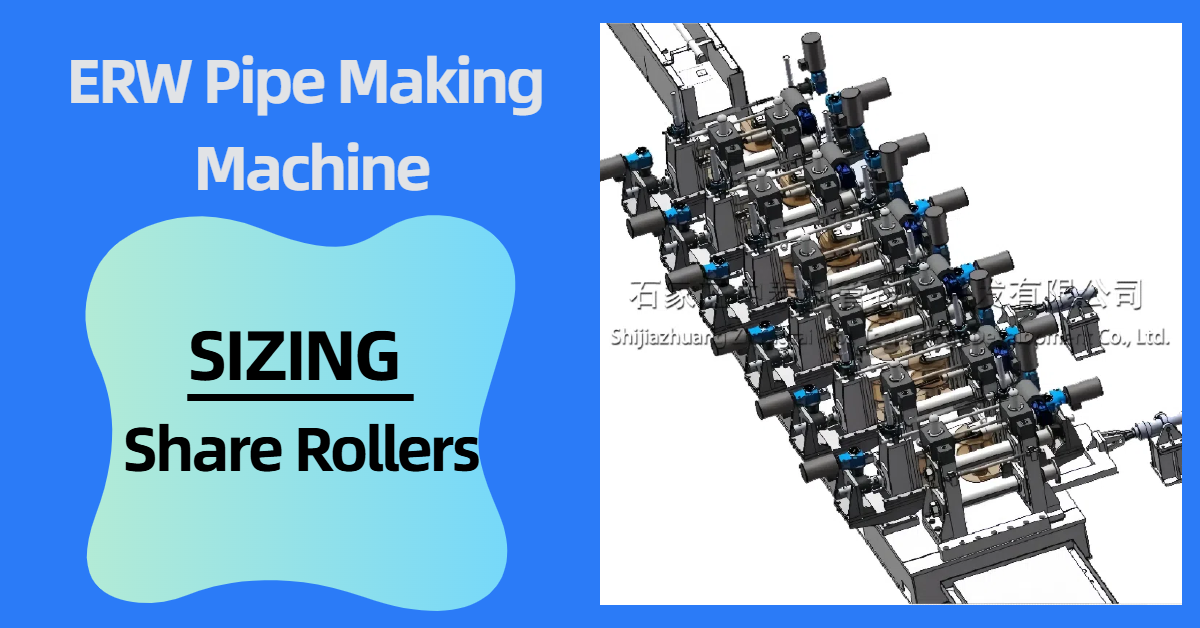

Saiz dan Pembentukan: Selepas mengimpal, paip melalui penggelek saiz untuk mencapai diameter dan bentuk yang dikehendaki.

Memotong dan Kemasan: Paip kemudian dipotong mengikut panjang yang diperlukan dan menjalani proses penamat seperti deburring, meluruskan, dan ujian.

(Kelebihan Paip ERW)

Paip ERW menawarkan beberapa kelebihan yang menjadikannya pilihan popular dalam banyak aplikasi:

Keberkesanan Kos: Paip ERW secara amnya lebih menjimatkan kos untuk dihasilkan berbanding paip lancar, menjadikannya pilihan yang mesra bajet.

Ketebalan Dinding Konsisten: Proses ERW membolehkan kawalan tepat ke atas ketebalan dinding paip.

Kekuatan Kimpalan Cemerlang: Teknik ERW moden menghasilkan kimpalan yang sekuat, atau lebih kuat daripada, logam asas.

Pelbagai Saiz: Paip ERW boleh dihasilkan dalam pelbagai diameter dan ketebalan.

Serbaguna: Sesuai untuk pelbagai aplikasi, daripada sokongan struktur kepada pengangkutan bendalir.

(Aplikasi Paip ERW)

Paip ERW mendapati penggunaan meluas dalam pelbagai industri dan aplikasi:

Minyak dan Gas: Untuk saluran paip, selongsong dan tiub.

Pembinaan: Sebagai komponen struktur dalam bangunan dan projek infrastruktur.

Pengangkutan Air: Untuk mengangkut air dalam persekitaran perbandaran dan perindustrian.

Automotif: Untuk sistem ekzos dan komponen lain.

Pembuatan: Dalam pelbagai proses perindustrian yang memerlukan pengangkutan bendalir atau gas.

Perancah: Digunakan untuk sistem perancah yang teguh dan selamat.

(Paip ERW lwn. Paip Lancar)

Walaupun kedua-dua ERW dan paip lancar mempunyai tujuan yang sama, ia berbeza dengan ketara dalam proses pembuatan dan ciri-cirinya. Paip lancar menawarkan kekuatan yang lebih tinggi dan selalunya disukai untuk aplikasi tekanan tinggi. Walau bagaimanapun, paip ERW secara amnya lebih menjimatkan kos dan sesuai untuk rangkaian aplikasi yang lebih luas di mana rintangan tekanan yang melampau tidak diperlukan. Memahami perbezaan antara paip ERW vs paip lancar adalah penting apabila memilih bahan yang sesuai untuk keperluan khusus anda.

(Peranan Peralatan Pembuatan)

Menghasilkan paip ERW berkualiti tinggi sangat bergantung pada peralatan pembuatan termaju. Ini termasuk:

Uncoiler dan Accumulator: Untuk memasukkan gegelung keluli ke dalam barisan pengeluaran dengan lancar.

Membentuk Kilang: Untuk membentuk secara beransur-ansur jalur keluli ke dalam bentuk silinder.

Mesin Kimpalan: Inti proses ERW, menyediakan kimpalan yang tepat dan boleh dipercayai.

Kilang Saiz: Untuk memastikan dimensi paip yang tepat.

Mesin Pemotong: Untuk memotong paip mengikut panjang yang dikehendaki.

Peralatan Pengujian dan Pemeriksaan: Untuk memastikan paip memenuhi piawaian kualiti yang diperlukan.

Jika anda ingin mengeluarkan paip ERW, pemilihan peralatan yang betul adalah penting.

(Kesimpulan)

Memahami definisi paip ERW dan proses di sebalik penciptaannya adalah penting bagi sesiapa yang bekerja dengan paip keluli. Paip ERW menawarkan penyelesaian yang kos efektif dan serba boleh untuk pelbagai aplikasi. Dengan mengiktiraf kelebihan dan hadnya, anda boleh membuat keputusan termaklum tentang masa dan tempat untuk menggunakan bahan penting ini. Tambahan pula, pemilihan peralatan pembuatan yang betul adalah penting untuk menghasilkan paip ERW yang memenuhi piawaian industri dan jangkaan pelanggan.

(Seruan Bertindak)

Adakah anda sedang mencari peralatan pembuatan paip ERW yang boleh dipercayai dan cekap? Hubungi kami hari ini untuk mengetahui lebih lanjut tentang penyelesaian kami dan cara kami boleh membantu anda mengoptimumkan proses pengeluaran anda!

Masa siaran: Feb-19-2025